中国企业报集团主管主办

中国企业信息交流平台

10月30日,由中国农业科学院饲料研究所与北京首钢朗泽新能源科技有限公司合作研发团队经过多年研究公关,在国际上首次实现了从一氧化碳(CO)到蛋白质的合成,并已形成万吨级的工业生产能力。这项研究成果对于蛋白饲料的减量替代,及工业流程的绿色再造提供了一条重要新路径。

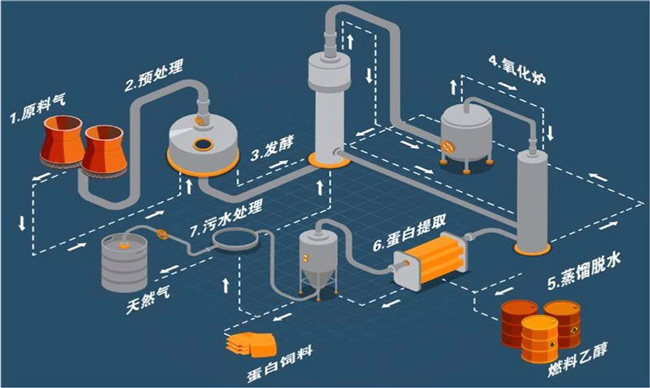

北京首钢朗泽新能源科技有限公司通过六年多研究攻关,突破了乙醇梭菌蛋白制备核心关键技术,实现了一碳气体一步生物合成蛋白质收率最高85%的重大成果,大幅度提高反应速度(22秒合成)、原料物质和能量的转化效率,并成功实现工业化应用。中国农业科学院饲料研究所与其合作开展乙醇梭菌蛋白营养价值评定与蛋白构效关系研究,并共同在国家重点研发计划——蓝色粮仓项目框架内推广该产品在饲料行业中的应用。

据了解,该项目是以含一氧化碳、二氧化碳的工业尾气和氨水为主,工业尾气中大量的CO是利用乙醇梭菌生产菌体蛋白和乙醇的极佳原料。钢厂、铁合金厂、电石厂等等所产生的工业尾气都可当做原料,不仅来源广泛且成本低。

中国农科院饲料研究所所长戴小枫表示,据测算中国每年至少可产生约1.2万亿立方米富含CO的工业尾气,如将这些工业尾气采用生物发酵技术进行高效清洁利用,可年产乙醇梭菌蛋白1000万吨,用于替代鱼粉和大豆蛋白。以工业化生产1000万吨乙醇梭菌蛋白(蛋白含量83%))计,相当于2800万吨进口大豆(蛋白含量30%)当量。同时,人工合成蛋白还开辟了一条“低成本非传统动植物资源生产优质饲料蛋白质”的新途径,每生产1000万吨该蛋白,相当于减少CO2排放2.5亿吨。

首钢朗泽凭借乙醇梭菌蛋白已获得中国第一张饲料原料新产品证书。2021年5月,年产蛋白5000吨的首套铁合金尾气生物发酵工业装置在宁夏平罗县投产。

相关稿件